История пеллет и пеллетного отопления

Сeргeй Сoлoвьев

эксперт

12.08.2023г

Принято считать, что история пеллетного отопления началась в конце 1970-х годов с постройки в Швеции первого завода по производству древесных гранул в Европе. В это время спрос на альтернативы ископаемому топливу был высоким из-за первого нефтяного кризиса. И затем отопление пеллетами стало стремительно набирать обороты и завоёвывать популярность во всём мире. Но история отопления пеллетами намного богаче и интереснее.

Содержание

1. Введение

2. Всё началось с домашних животных

3. 1930г. Пресс-дрова

4. 1945г. Япония

5. Экономический рост

6. Кризис 1970-х. Энергия биомассы

7. Горелка на биомассе. Нефтяное эмбарго

8. Пеллетная печь. Каминная горелка

9. Авария на АЭС. Пеллетный котел с ретортной горелкой

10. Успешная попытка в Швеции

11. Нефтяной шок и налоги

12. Азиатский финансовый кризис. Факельная пеллетная горелка

14. Катализатор спроса. Первый пеллетный конденсационный котел

15. Тигельная пеллетная горелка

16. Пеллеты в России

17. 2014–2023 гг. Валютный кризис в России. Санкции

18. Киотский протокол

19. Единые стандарты

20. 2011-2018 гг. Частная когенерация

21. Пеллеты в Юго-Восточной Азии

22. 2020-2022 гг. Мировой энергетический кризис

23. Перспективы отрасли

24. Источники

Всё началось с домашних животных

В соответствии с исследованием эксперта по гранулированию Ларри Питча (Larry H.Pitsch), между 1900 и 1930-ми годами было разработано несколько вариантов оборудования по переработке корма для животных в гранулированный. [1] Преимущества гранулированного корма были очевидны, поэтому оборудование постоянно совершенствовалось.

Примерно в 1910 году производители кормов начали экструдировать корм, получая его путём продавливания вязкой густой пасты через формующее отверстие. При этом сырьё сначала измельчалось в винтовой части экструдера, затем подвергалось воздействию высокой температуры (около 150°С) и давлению.

В 1920-х годах разработчики оборудования для производства кормов представили пресс-гранулятор Schueler [1]. В конструкции использовалось цилиндрическое зубчатое колесо, объединенное с двумя валками. Гранулятор был относительно дорогим в эксплуатации, а узел зубчатого колеса и ролика подвергался частому износу.

Вскоре после этого в комбикормовой промышленности была представлена мельница с плоской матрицей — машина, которая была непосредственным предшественником современного гранулятора с валками и матрицей. Эти мельницы до сих пор используются для производства некоторых специальных кормов.

В 1928 г. первые коммерческие грануляторы были импортированы из Англии в США (Schoeff, 1976). Компания S. Howes Co. продала один из первых грануляторов, построенных в США, в 1930 году (Schoeff, 1994). [2]

С улучшением технологий грануляторы смогли обрабатывать уже и материалы с более высокой твёрдостью и плотностью.

1930г. Пресс-дрова

В 1929 г. в США начался экономический кризис «Великая депрессия», многие компании разорились, другие стали экономить или пытаться использовать отходы производства.

В 1930 году из древесных отходов лесопилки компанией Potlatch в Льюистоне, штат Айдахо (Lewiston, Idaho) был разработан новый продукт Pres-to-Logs (пресс-дрова) — медленно горящее, малодымное топливо, изготовленное из спрессованных под большим давлением и при высокой температуре опилок, щепы и стружки. [3] Пресс-дрова были длиной около 13 дюймов и диаметром 4 дюйма, они горели намного чище, горячее и дольше, чем традиционные дрова, поэтому идеально подходили для каминов и печей, расположенных в домах и вагонах поездов, где дым должен был быть сведен к минимуму. При этом уменьшались расходы почти убыточной лесопильной отрасли в период кризиса. Помимо поездов и домашнего отопления пресс-дрова пытались использовать в морских и речных судах, но широкого распространения не получили. Продукт, аналогичный пресс-дровам, в настоящее время в России известен как «евродрова».

К 1940г в США 22,7% домов использовали дрова в качестве основного источника тепла.

После Второй мировой войны американские производители грануляторов начали период расширения. Компания California Pellet Mill построила три производственных предприятия в США и начала экспортировать оборудование в Европу. В последующие годы, следуя рекомендациям нескольких экспертов по технологиям гранулирования, проводились работы по улучшению эффективности систем гранулирования (Behnke, 2001). [2]

1945г. Япония

Для Японии поражение во 2-й мировой войне обернулось повсеместной разрухой и бедностью, истощением ресурсов, а также последующей американской оккупацией (1945–1952). Толчком для преодоления послевоенного коллапса экономики стал курс на развитие приоритетных отраслей, одной из которых стала энергетика. Но японская экономика смогла выбраться из глубокого спада только во время Корейской войны (1950–1953), создавшей высокий спрос за счет американских заказов и восстановления ритмичности производства, для которого нужен был развитый топливно-энергетический сектор.

В 1950-х годах Япония получила из Америки технологию формования пеллет, и была изготовлена формовочная машина для гранулированного топлива. [4] Эта машина стала основой для японской топливной системы на биомассе. Но из-за несовершенства технологии того времени пеллетная отрасль не получила быстрого дальнейшего развития. В Японии начались всесторонние исследования по усовершенствованию технологий и проведение экспериментов по получению оптимальных характеристик гранулированного топлива из биомассы, а также улучшению формовочных машин. Первые успешные результаты этих исследований были получены только к началу 1980-х годов.

Экономический рост

В период последующих 20-ти лет после 1950г происходил ускоренный подъем экономики индустриальных стран, вставших на экстенсивный путь развития, являющийся самым простым в наращивании экономического потенциала. Этот путь характерен количественным увеличением задействованных факторов: дополнительного привлечения рабочей силы, добычи сырья, задействованного капитала (доступность кредитных ресурсов США по плану Маршалла) и т.п.

С начала 1950-х годов Италия вступила в период исключительно быстрого экономического роста – Итальянское экономическое чудо (итал. Miracolo economico italiano), продлившийся до середины 1970-х. Из аграрно-индустриальной экономика страны превратилась в одну из наиболее индустриализированных в мире, войдя в число мировых лидеров. По темпам прироста производства пром.продукции Италия обгоняла другие европейские страны, уступая в мировом масштабе лишь Японии.

Кризис 1970-х. Энергия биомассы

К началу 1970-х годов экстенсивный рост в накачиваемых капиталом странах и экономический подъем начинают иссякать. Сокращается объём мировой торговли, усиливается конкуренция и безработица. Начинается научно-техническая революция. Новые энерго-, материало- и ресурсосберегающие технологии, вычислительная техника и персональные компьютеры приводят к смене экстенсивного типа производства на интенсивный. Улучшается качество продукции и её надежность, сокращается стоимость, время производства и внедрения. [5] Появляются первые логические контроллеры. С появлением мощных и дешевых микроконтроллеров в 1972г. рынок ПЛК (программируемых логических контроллеров) начал расти экспоненциально. Их используют как на самом производстве, так и в выпускаемых товарах, особенно там, где нужна максимальная автоматизация.

Энергетика начинает играть первостепенную роль, выстраивается прямая взаимосвязь между уровнем экономического развития страны и её удельной энерговооруженностью. Топливно-энергетический комплекс (ТЭК) становится важнейшим сектором экономики, который во многом определяет возможности развития страны. На заметное место на международной арене могут претендовать лишь страны с развитым ТЭК, способные обеспечить свою энергетическую независимость и возвести на её основе мощную экономику.

Традиционный дефицит самообеспечения ископаемыми энергоресурсами в европейских странах, особенно Средиземноморского региона, а также желание обезопасить себя от влияния внешних рисков на развитие экономики привели к развитию интереса в области получения энергии из альтернативных источников. Дефицит объемов какого-либо одного энергетического источника всегда приводит к поискам и созданию альтернативы. [6]

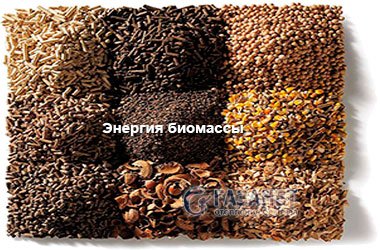

Южноевропейский Средиземноморский регион – это сад-огород Европы с развитым агропромышленным комплексом: оливы, орехи, виноград, фрукты, цитрусовые и др. Италия, Испания и Греция собирают миллионы тонн оливок (занимая первые три места в мире), сотни тысяч тонн миндаля и фундука, десятки миллионов тонн винограда, сотни тысяч тонн абрикосов и т.д. Внушительные цифры и по другим позициям. После получения готовой продукции остаются сотни тысяч тонн биоотходов: оливковые и др. косточки, скорлупа орехов, жмых, ветви деревьев и лозы после их обрезки и т.п. Гранулированные биоотходы заманчиво было использовать в качестве дополнительного источника энергии – биотоплива в отоплении, особенно в фермерских хозяйствах.

Горелка на биомассе. Нефтяное эмбарго

В 1972 году исследовательские работы студента Афинского политехнического университета (ΕΜΠ – Εθνικό Μετσόβιο Πολυτεχνείο), Иоанна Самарá (Ιωάννη Σαμαρά), сына основателя греческой компании N.SAMARAS, привели к разработке и производственному изготовлению горелки на биомассе (для оливковых косточек), которая устанавливалась в корпус жидкотопливного котла. Доработанные котлы в дальнейшем получили название П400 и были популярны в местных фермерских хозяйствах.

В 1973 году начался энергетический кризис, известный как «нефтяное эмбарго». Все арабские страны ОПЕК ввели запрет на продажу нефти США, Канаде, Израилю, Японии и их союзникам в Западной Европе. В течение года цена на нефть выросла в 4 раза, вслед за нефтью подорожали и другие виды ископаемого топлива. Энергетический кризис 1970-х годов продолжался до середины 1980-х и заставил людей искать заменители ископаемого топлива. Резко растут продажи дровяных печей.

На фоне такого роста интереса к частному дровяному отоплению и использованию возобновляемого и переработанного топлива не только отдельные конструкторы, но уже и многие компании задумались над автоматизацией процесса горения твёрдого топлива, для которого идеально подходит гранулированное биотопливо. Но вместо использования косточек и скорлупы орехов, специфичных только для некоторых регионов, начинают вестись работы по созданию горелки для пеллет из древесных опилок, как более универсального топлива.

Пеллетная печь. Каминная горелка

В 1973г была разработана горелка с подачей пеллет в зону горения сверху для печей, каминов и котлов кострового типа. Впоследствии устройства такого типа стали называть каминными, чашечными или кратерными горелками. Эти горелки стали следствием желания автоматизировать обычный процесс сгорания дров в костре. Докладывание древесного топлива в зону горения происходило сверху, только вместо дров для автоматизации теперь было гранулированное древесное топливо. А вместо колосниковой решётки, на которой лежали дрова и через которую поступал воздух, – ёмкость с отверстиями, в которой происходило сгорание гранулированного древесного топлива. Пеллеты подсыпаются в горелку сверху под собственной тяжестью. У этих горелок есть как масса преимуществ, так и недостатки – отходы горения скапливаются на дне горелки, засоряя отверстия для прохождения воздуха в зону горения снизу. При плохом качестве пеллет горелку приходилось часто чистить вручную, освобождая от золы, автоматического золоудаления еще не было. Но время горения всё-равно было существенно больше, чем в обычных дровяных печах, поэтому пеллетное отопление начинало приобретать популярность. Хотя для промышленных котлов эти горелки не подходили, т.к. при больших порциях топлива происходило слишком быстрое засорение горелок.

В 1974г испанская компания Hergóm запускает производство бытовых печей для биотоплива.

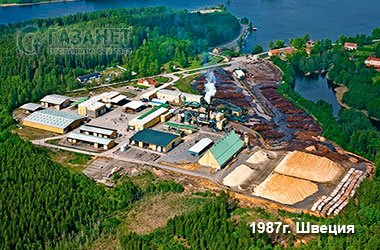

Швеция благодаря обилию леса, который покрывает почти 70% территории страны, развитой деревообрабатывающей промышленности и стремлению к энергетической независимости стала пионером в Европе в области использования пеллет в промышленном отоплении. В конце 1970-х годов в Швеции в г.Мура (Mora) был построен первый завод в Европе по производству древесных гранул. Пеллеты предназначались для модернизированных котельных, в которых котлы на мазуте переоборудовались для сжигания древесных гранул. Пеллеты делали низкого качества, в основном из коры, с зольностью до 17%, энергоэффективность отопления была низкой, рентабельность отрицательной, поэтому завод через несколько лет закрылся. [7]

В конце 1970-х годов итальянская компания Palazzetti выпустила пеллетную печь.

Европейских производителей древесных пеллет в то время история не сохранила, кроме шведского завода, поэтому на него всегда и ссылаются. Спрос на пеллеты был еще не сформирован и слишком мал. Скорее всего, это были мелкие лесопилки, которые использовали древесные отходы для кустарного производства пеллет, с целью получить дополнительную прибыль от существующих отходов. Небольшие объемы пеллет использовались для собственного использования и удовлетворения потребностей соседних хозяйств в близлежащих районах.

В это время в Соединенных Штатах древесные гранулы продавались как топливо для печей, взаимозаменяемое с углем, но менее загрязнявшее окружающую среду. Когда цены на нефть начали снижаться, популярность отопления пеллетами тоже снизилась. Котлы ещё не были достаточно эффективны и слишком громоздкими. Цена на пеллеты казалась высокой, и во многих местах вообще перестали использовать котлы на древесных гранулах. Пеллетная американская копания Woodex потерпела неудачу, но несколько других, в основном на северо-западе Тихого океана, продолжали производить пеллеты и продавать их в качестве топлива для промышленных котлов и подстилки для домашних животных. [8]

Авария на АЭС. Пеллетный котел с ретортной горелкой

В 1979г. произошла одна из крупнейших аварий в истории ядерной энергетики США – авария на АЭС Три-Майл-Айленд (Three Mile Island Accident) в Пенсильвании. Общество всё более начинают беспокоить риски, связанные с размещением АЭС в густонаселённых районах, возможными их авариями, радиоактивными отходами и загрязнением окружающей среды. Протестные движения стали приобретать массовый характер. Снова резко увеличились продажи дровяных печей. Подогрелся интерес к пеллетам.

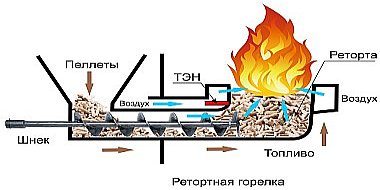

В 1979г. была разработана новая пеллетная горелка с подачей пеллет в зону горения снизу, впоследствии получившая название ретортная. Название «реторта» (лат. retorta — повёрнутая назад) связано с конструкцией горелки, напоминающей перевёрнутую реторту — химический сосуд, а также с поворотом топлива, подающегося из бункера вниз, а потом по шнеку и через реторту в зону горения назад вверх. Ретортные горелки позволяли сделать процесс отопления непрерывным, шлак удалялся новыми поступающими порциями топлива, сбрасываясь в зольник. Такие горелки уже можно было использовать в мощных промышленных котлах, т.к. требовали обслуживания значительно реже. Некоторые производители теплоагрегатов называют эти горелки объемного горения.

В 1980г в Швеции прошел референдум, на котором жители страны высказались за постепенный отказ от атомной энергетики, в парламенте был принят соответствующий закон. Пришедшая к власти партия «зелёных» затормозила развитие атомной энергетики страны, а впоследствии было заявлено о намерении закрыть все АЭС в Швеции. Для обеспечения национальной энергетической безопасности правительство Швеции стало стремиться развивать возобновляемые источники энергии.

В 1980г итальянской компанией D'Alessandro Termomeccanica Srl. была изготовлена модель пеллетного котла CS с ретортной горелкой, работающего на жмыхе оливок, пеллетах, скорлупе миндаля и фундука. [9]

Успешная попытка в Швеции

В 1982г в США появляется около 450 производителей дровяных печей, продажи дровяных печей превышали 1,5 миллиона штук в год. Но пеллетное отопление обеспечивало бы более удобный способ отопления дома. При этом удовлетворялись требования EPA (Агентство по охране окружающей среды), т.к. уменьшались выбросы.

Первая бытовая пеллетная печь в США была изготовлена в 1983г в штате Вашингтон и представлена на местном рынке. В 1984 году на северо-западе Америки были открыты 2 завода по производству древесных гранул.

В Швеции на фоне обеспокоенности общественности о защите окружающей среды была сделана еще одна попытка использовать пеллеты для отопления. В 1984 году в Варгаде (Vargada) был открыт новый завод по производству древесных гранул, но из-за тех же технологических проблем проработал он тоже не долго, около 5 лет. Компания Volvo – последний владелец.

Необходимо было совершенствовать технологи. Поэтому в 1985 году в Миннесоте, США группой производителей топлива и оборудования был основан Институт волокнистого топлива (Fiber Fuels Institute – FFI) с целью и развития отрасли производства биомассы.

С середины 1980-х годов разрабатывается и продается широкий спектр пеллетных отопительных приборов: совершенствуются пеллетные печи, появляются пеллетные камины, печи и камины центрального отопления с водяным контуром и др. Отдельно стоящие пеллетные печи и вставки, которые помещаются в существующий камин, становятся всё более популярным решением.

В СССР в 1986г. принимается энергетическая программа «Основные направления экономического и социального развития СССР на 1986−1990 годы и на период до 2000 года», предусматривающая коренное изменение структуры топливоснабжения потребителей. Дальнейший прирост энергетических ресурсов должен был обеспечиваться, в том числе за счет развития использования возобновляемых источников энергии и в частности – биомассы. Но дальнейший экономический кризис в СССР в 1989–1991 годах на фоне «Перестройки», завершившийся распадом страны, надолго отодвинули планы по биотопливу.

В 1987г уже по новой разработанной технологии в Швеции был построен завод по производству пеллет, производственная мощность которого составляла 3000 тонн в год. Третья попытка была более успешной, этот завод работает до сих пор.

Нефтяной шок и налоги

В 1990 и 1991 гг. война в Персидском заливе вызывает еще один нефтяной шок, так как участники конфликта, Ирак и Кувейт, относились к числу самых крупных нефтедобывающих стран. Наблюдатели предрекали крупномасштабный энергетический кризис. Дровяные печи снова становятся популярными. Поскольку цены на нефть снова начали расти, и всё больше и больше людей стали беспокоиться об окружающей среде, котлы на древесных гранулах тоже стали набирать популярность.

В 1991 году правительство Швеции начинает вводить налог на выбросы парниковых газов, вызывающие глобальное потепление, основным из которых был признан углекислый газ (CO2). Биотопливо становится популярным, ведь лесу для роста требуется ровно столько СО2, сколько высвобождается позже, когда древесина сгорает или в лесу в процессе разложения и гумификации превращается в гумус. Поэтому совершенно неважно, сжигается ли древесина или просто превращается в гумус в лесу. Использование древесного топлива предотвращает увеличение концентрации CO2 в атмосфере и из-за сниженных налогов становится более выгодным. У топлива из биомассы появляются дополнительные возможности. А использование нефтепродуктов и ископаемого топлива становится менее рентабельным. Поэтому многие тепловые пункты и электростанции переходят с ископаемого топлива на биомассу. Чтобы побудить электростанции использовать энергию биомассы, правительство Швеции ввело систему квот на электроэнергию – налоговые льготы в зависимости от количества энергии, полученной из биомассы.

Поскольку всё больше европейских стран начинают проводить такую политику, Европа становится крупнейшим потребителем пеллет из биомассы. Древесные гранулы стали рассматриваться в Европе как надежный альтернативный источник энергии. Этот момент можно рассматривать как поворотный в росте применения древесных гранул. Древесные гранулы начинают использоваться не только для отопления частных домов и небольших хозяйств, но и на электростанциях и в других отраслях промышленного сектора.

В 1993г в США Институт волокнистого топлива объединился с Ассоциацией производителей пеллетного топлива, и образовался Институт пеллетного топлива (Pellet Fuels Institute – PFI). PFI состоит из более чем 100 компаний-членов, включая производителей топлива и поставщиков оборудования, а также организации, представляющие некоммерческий, университетский и государственный секторы. [10] Концентрация заинтересованных сторон в одном месте позволила намного динамичнее и скоординированнее развивать пеллетную отрасль. Производителей котлов и пеллет в Европе и США становилось всё больше. Технологии совершенствовались. На фоне растущей озабоченности по поводу окружающей среды вред ей не наносился. Цены снижались, делая пеллетное отопление более доступным.

Потребление печей на древесных гранулах быстро росло в 1990-х годах и достигло пика в 1994 году, а затем стабилизировалось. Спрос на древесные гранулы растет вместе с продажами пеллетных печей. В этот период 95% приходится на жилое использование, остальные – на промышленное.

В 1993г латвийская компания Grandeg начинает выпуск пеллетных котлов с ретортной горелкой.

С 1994 года греческая N.SAMARAS начинает производить котлы исключительно на биомассе различных видов: оливковые косточки, древесные пеллеты, агропеллеты, скорлупа орехов, косточки абрикосов и черешни, щепа, опилки и т.д.

В 1994 году итальянская компания Palazzetti выпустила пеллетную печь Ecofire с самыми низкими выбросами СО – 0,06%.

Итальянская компания FACI в 1995г запустила в производство пеллетный котел с ретортной горелкой.

Азиатский финансовый кризис. Факельная пеллетная горелка

Экономический кризис в Восточной и Юго-Восточной Азии 1997–1998 годов стал серьёзным потрясением мировой экономики в конце 1990-х годов. Кризисные последствия быстро распространились по Земному шару. Производство пеллетного оборудования начинало набирать обороты.

В 1997г основатель австрийской компании ÖkoFEN Герберт Ортнер (Herbert Ortner) представил первый в мире пеллетный котел, соответствующий нормам и прошедший сертификацию – ÖkoFEN Pellematic. Это были уже полностью автоматические котлы на древесных гранулах с таким же уровнем комфорта, что и котлы на жидком топливе. [11] Компания полностью переквалифицировалась на выпуск оборудования для пеллетного отопления.

С 1997 года итальянская компания CS THERMOS начинает специализироваться на производстве пеллетных печей.

В 1998г австрийская компания Guntamatic Heiztechnik GmbH изготавливает пеллетный котел Guntamatic Biostar.

В 1999г австрийская компания Windhager Zentralheizung GmbH выпускает пеллетный котел PMX Pellet boiler. В этом же году итальянская компания Piazzetta проектирует и изготавливает пеллетную печь P940 с уменьшенным потреблением топлива и увеличенной производительностью.

В 1999 году словенская компания Biodom начинает разработку бытового котла на пеллетах BD27C с чашечной горелкой (каминной), с 2004г начато их серийное производство.

Во многих компаниях производителях пеллетного оборудования образуются специальные отделы исследований и развития, лаборатории и научно-исследовательские центры, где появляются и тестируются различные инновации и новые технологии.

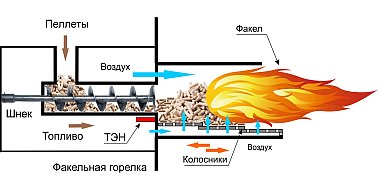

Постоянные усовершенствования ретортной горелки, желание сделать её универсальной, легко съёмной, с возможностью установки на дровяные котлы, а также минимизация размеров, привели к появлению в начале 2000-х годов нового типа горелок – факельных. Эти горелки уже были не такими громоздкими, могли монтироваться на дровяные котлы при их модернизации и переводе на гранулы. Сначала уменьшение высоты стенок реторты и её объёма способствовали появлению промежуточных вариантов, яркий пример – ретортные горелки ÖkoFEN Pellematic и Thermia. Затем торцевая стенка напротив подающихся гранул была убрана, реторта исчезла. Новые факельные пеллетные горелки получили своё название от горизонтальной (боковой) схемы подачи пеллет и формы пламени, которые напоминали горизонтально лежащий факел (нем. fackel, от лат. facula — горящая лучина).

Направление подачи гранулированного топлива в зону горения происходило сбоку. Основное направление подаваемого воздуха тоже совпадало с топливным. Для лучшего сгорания обеспечивалась дополнительная подача воздуха сквозь пеллеты через колосниковый лоток снизу вверх. Остатки продуктов горения сдувались с колосника горелки и сваливались в зольный ящик. Для некачественного топлива, приводящего к спеканию остатков продуктов горения и образованию коржей на дне колосника, было изобретено множество механических очистителей: линейное смещение подвижных колосников, вращающаяся кочерга, вращающиеся колосники. Также использовалась эпизодическая пневматическая продувка сильным потоком воздуха.

Конструкция факельной горелки была легче в производстве, технологичнее и дешевле, подразумевала самодостаточность, бункер уже не был жёстко привязан к котлу, поэтому горелки получили широкое распространение.

Изредка можно встретить название горелки с горизонтальной подачей – «стокерная» (от англ. stoker – истопник, кочегар), т.к. тип загрузки похож на подкидывание топлива кочегаром в топку котла. Термин применялся в основном к промышленным горелкам [20], со временем стал малораспространённым. Конструкции у факельных и стокерных горелок немного отличаются. В отдельных случаях в горелках применялся вариант порционной загрузки гранул, при котором вместо винтового шнека использовался линейный привод или плунжер (поршень), но широкого распространения он не получил.

Катализатор спроса. Первый пеллетный конденсационный котел

С 2000 года стоимость ископаемого топлива начинает неуклонно увеличиваться. Рост мировой экономики, увеличение спроса на нефть, холодная зима 2001–2002 гг, проблемы с логистикой и ураган «Катрина», остановивший добычу нефти в Мексиканском заливе, привели к существенному подорожанию нефти в период 2000–2005 гг., что опять спровоцировало рост интереса к альтернативам. Производители пеллет указывают на это событие как на катализатор резкого роста спроса, который сделал пеллеты серьезным альтернативным источником энергии (Harrison 2006).

В 2001г итальянская компания Caminetti Montegrappa Spa выпускает свою первую пеллетную печь с каминной горелкой.

В 2002г немецкая компания HDG Bavaria GmbH, до этого с 1998г производившая котлы Compact на древесной щепе и стружке, изготавливает систему отопления Pelletmaster на пеллетах.

В 2002г итальянская MCZ Group Spa запускает в производство пеллетную печь Antares, которая сразу же завоевала значительную долю рынка в Италии и за рубежом.

В 2003г польская компания Kostrzewa разрабатывает пеллетные котлы Pellets с ретортной горелкой, до этого компания с 1978г производила отопительное оборудование на дереве, угле и древесной щепе.

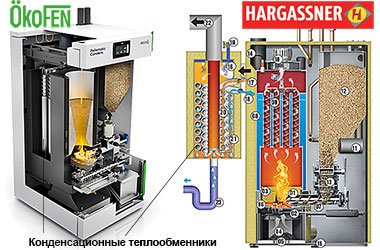

Парниковый эффект и связанное с ним изменение климата становятся доминирующей экологической проблемой. Технологии продолжают развиваться быстрыми темпами. Важным шагом на пути к уменьшению вредных для климата выбросов становится разработка технологии конденсации. Австрийская ÖkoFEN в 2004г представляет первый в мире пеллетный конденсационный котел, в котором используется энергия, содержащаяся в отработанном воздухе, и, таким образом, достигается эффективность (КПД) более 100%. Соответственно снижаются и выбросы CO2.

Тигельная пеллетная горелка

В 2000-х годах рядом производителей ведутся активные работы по модернизации чашечной горелки и устранению её недостатков, самый главный из которых — необходимость ручной очистки поверхности чаши от остатков продуктов сгорания. И хотя некоторыми производителями иногда применялись механические ворошители, кочерги или поворотные механизмы, очищающие от шлака, но результаты подобной очистки не всегда в полном объеме были удовлетворительны. В результате исследований, помимо устройств автоочистки для каминных горелок, рождается новый вид – тигельная пеллетная горелка. Название происходит от «тигель» (нем. tiegel — горшок) — ёмкость для нагрева, сжигания, обжига различных материалов. Тигель имеет обычно цилиндрическую или коническую (усечённый конус) форму и изготавливается из огнеупорных материалов или высокоустойчивых к воздействиям металлов.

Переход от чашечной к тигельной был постепенный, в результате появляется несколько вариантов. На первом этапе для осуществления автоматической очистки ёмкость для сжигания приняла цилиндрическую форму, а на дне стал находиться механизм очистки. У каждого производителя мог быть свой вариант, но наибольшее распространение получило убирающееся дно с линейным приводом Belimo.

На втором этапе зона сбрасывания пеллет стала перемещаться ниже, т.к. мелкие фракции топлива могли сдуваться встречным потоком воздуха из горелки, и они не попадали в неё. Особенно это было актуально для средних и мощных котлов с большим расходом воздуха. Подача пеллет сместилась в среднюю по высоте зону цилиндра или даже ещё ниже, почти ко дну.

И на третьем этапе материал цилиндра стал изготавливаться из огнеупорной керамики, а отверстие сверху заужаться, приобретая форму усечённого конуса — тигеля.

С 2006 по 2009 гг несколько ведущих австрийских и германских производителей переходят на выпуск котлов с тигельными горелками: Guntamatic Heiztechnik, HDG Bavaria, Viessmann, ETA Heiztechnik, HERZ Energietechnik, Hargassner, Fröling, Windhager и др.

Процесс горения в этих горелках чаще всего происходит циклически: засыпается первая порция топлива, розжиг, автоматическое горение с периодичным добавлением гранул, прекращение подачи топлива, догорание, сброс отходов горения в зольный ящик. Цикл повторяется. В настоящее время это одни из самых распространённых горелок в Европе. В некоторых моделях котлов, например, Windhager PuroWIN, очистка происходит не после полного выгорания, а в нижней части горелки выдвигается заслонка (шибер), отсекающая угли от золы. Затем зола сбрасывается, а тлеющие угли и пеллеты остаются в горелке. Шибер задвигается назад, горение продолжается дальше, последующий розжиг и трата электроэнергии на него не требуются.

Пеллеты в России

Большой спрос на пеллеты в Европе приводит к интересу их производства и в России. В 2002г начинается производство пеллет в России с 3−5 заводов на Северо-Западе, которые использовали сначала бывшее в употреблении оборудование. Объемы производства первых производителей пеллет были совсем небольшими, и качество выпускаемой продукции не всегда соответствовало требованиям импортных покупателей. Наладить сбыт такой продукции было нелегко. Но за 3 года количество предприятий в различных регионах РФ выросло уже в десятки раз. В 2006 году было произведено порядка 100 тыс. тонн древесных гранул, большая часть которых уходила на экспорт. К 2007г было построено уже примерно 50−60 заводов по производству пеллет с новым западным оборудованием. Производство топливных гранул в России начинает стремительно развиваться. [12]

Российское производство пеллет росло год от года, но ориентировано оно было в основном на экспорт. Поэтому внутри страны развитие нового направления было медленным: предложений по пеллетам на внутреннем рынке было еще недостаточно, качество у них не было стандартизировано и часто оставляло желать лучшего.

Латвийская компания Grandeg в 2004г начинает поставки своих пеллетных котлов с ретортной горелкой в Россию.

В 2005 г. чешская компания OPOP выпускает свой первый автоматический пеллетный котел BioComfort с факельной горелкой, начинаются поставки котлов в Россию.

После 2005 года в России появляются первые промышленные пеллетные котельные, сначала в Северо-Западном и Центральном регионах, вблизи первых отечественных заводов по производству древесных топливных гранул. В декабре 2006г во Владимирской области была осуществлена модернизация изношенного оборудования угольной котельной в с.Небылое с установкой двух пеллетных котлов «Ковровского котельного завода» суммарной мощностью 1 мВт.

Поскольку с самого зарождения отрасли пеллетное производство в России было ориентировано на экспорт, производители топливных гранул были сосредоточены главным образом в Северо-Западном регионе в связи с близостью к основным европейским рынкам сбыта и морским портам. В 2007г в России действовало более 100 предприятий по производству топливных гранул с общим объемом выпускаемой продукции около 500 тыс. тонн гранул. Из них не менее 80% поставлялось на экспорт. Постепенно зарождается и внутренний рынок потребления этой продукции.

Начиная с 2006г. итальянские пеллетные котлы FACI начинают поставляться в Россию, был установлен котёл FACI-5 мощностью 77 Квт. В 2010г начинают производиться и поставляться котлы FACI CBS с факельной горелкой, а в 2012г пеллетные печи Faci Idro Pellet и Faci Techno Pellet с водяным контуром и каминной горелкой.

В 2006г начались продажи в России финских котлов Ariterm Thermia Biomatic с ретортной горелкой, разработанные шведской компанией Thermia.

Аномально теплая зима 2006-2007 годов заставила российских производителей, не сумевших сбыть часть произведенного товара в европейские страны, внимательнее присмотреться к внутреннему рынку, доля которого начинает неуклонно увеличиваться. На внутреннем рынке пеллеты в основном потребляют небольшие котельные, а также владельцы бытовых котлов.

С 2008г польская компания Kostrzewa начинает поставки в Россию своих пеллетных котлов Pellets Fuzzy Logic с ретортной горелкой, на следующий год изготавливает факельную горелку Platinum Bio, а с 2010г с этой горелкой поставляет котлы Pellets 100, Mini Bio и с 2011г Maxi Bio.

С 2009г «Челябинским Заводом Современных Конструкций» начинают производиться пеллетные котлы под торговой маркой Roteks.

Екатеринбургская компания Пеллетрон в 2009 году разрабатывает и начинает производить пеллетные факельные горелки Пеллетрон-15 с гравитационной подачей топлива для модернизации бытовых твердотопливных котлов и дровяных печей.

В Челябинске в 2010г компания "Отопительные котлы "СТАРТ" начинает производство пеллетных котлов.

Завод Общемаш в г.Пересвет Московской области, ранее выпускавший различные горелки для газа, дизеля и мазута, с 2010г начинает дополнительно производить факельные пеллетные горелки PB10/20 и PB14/40, на следующий год в комплекте с твердотопливным котлом, а с 2014г выпускаются котлы Пересвет и Валдай.

С января 2010г польская компания Metal-Fach начинает производить и поставлять в Россию угольно-пеллетные котлы SEG с ретортной горелкой, а с 2011г пеллетные котлы SEG BIO с факельной горелкой.

С 2010г польская компания Heiztechnik внедряет в производство пеллетные котлы, ставшие основным продуктом компании, начинаются их поставки в Россию, а с 2016г производит котлы с пеллетными горелками собственной разработки.

Старт продаж в 2011г отопительной пеллетной продукции компании ÖkoFEN в России.

С октября 2012г российской компанией «Красноярскэнергокомплект», ранее занимавшейся выпуском электрокотлов и твердотопливных теплоагрегатов, начинают производиться пеллетные котлы под торговой маркой ZOTA Pellet, а с мая 2016г промышленные ZOTA Pellet Pro.

Российская компания СВЕТЛОБОР начинает производить с 2012г отопительные пеллетные котлы с ретортной горелкой.

С 2012г. запускаются в производство на Костромском заводе котельного оборудования пеллетные котлы под брендом ТЕПЛОВЪ.

На заводе котельного оборудования российской компании ЯЛКЫН с 2012г стартует производство отопительных пеллетных котлов PELLETOR (Пеллетор).

Новосибирская компания Теплодар в 2012г начинает серийное производство бытовых факельных пеллетных горелок АПГ.

2014–2023 гг. Валютный кризис в России. Санкции

В результате стремительного снижения в 2014г мировых цен на нефть и последующих за этим экономических санкций в отношении России началось резкое ослабление российского рубля по отношению к иностранным валютам. Введённые Россией ответные внешнеторговые ограничения привели к увеличению инфляции и снижению покупательной способности населения. Локализация производства зарубежных поставщиков в России позволяла сократить затраты на 30-50% благодаря снижению транспортных, таможенных и других видов расходов. [13] Поэтому часть производителей пеллетных котлов решила перенести своё производство частично или полностью в Россию.

В 2014г. производство итальянских котлов FACI было переведено в Россию, котлы стали производиться на совместном российско-итальянском заводе ФАЧИ-РУС в Челябинске, но электронные компоненты ещё поставлялись из Италии. В 2020г произошла полная локализация в России, был разработан собственный контроллер FACI Control с цветным ЖК-дисплеем и удалённым управлением через приложение.

В городе Торжок Тверской области в 2014 году был основан завод Metal-Fach RUS как российское производственное подразделение и логистический комплекс компании Metal-Fach.

В 2014г компания Пеллетрон приступила к производству готовых пеллетных котлов Пеллетрон-КТ мощностью 15 и 30 кВт на базе своих гравитационных горелок. С 2016г выпускаются котлы Compact, с 2017г Vector, с 2018г котлы Royal, с 2021г — OptiBurn, а с 2022г котлы X-Burn.

В 2015г в России на совместном предприятии в Новосибирской обл. было налажено производство пеллетного отопительного оборудования Heiztechnik, сначала сборочное, а с 2017г полноценное.

С 2015г российской компанией Лаворо в г.Кострома производятся пеллетные отопительные котлы Lavoro Eco.

В 2016г в Красноярском крае, г.Назарово запускается Восточно-Сибирский Котельный Завод (ВСКЗ), на котором изготавливают промышленные пеллетные котлы ВСКЗ.

В Московской области на базе производственного предприятия Деметра с 2017г начинают производиться пеллетные котлы Пиролиз Мастер, ориентированные на промышленный сектор.

С 2017г словенские котлы Biodom начинают поставляться в Россию. На следующий год в г.Кострома было запущено производство самых востребованных моделей 27С5 и C15L. В 2022г произошла полная локализация производства в России и ребрендинг со сменой названия на БИОТЕП.

На Красноярском Котельном заводе VULKAN с 2017г начинают производиться отопительные пеллетные котлы Vulkan (Вулкан).

В Новосибирской области в 2020г компания Термокрафт (Termokraft) начала производство котлов на пеллетах.

С 2022г часть зарубежных компаний уходят с отопительного рынка России. Многие компании-производители котлов проводят замену котловых контроллеров на российские разработки.

В марте 2022 года пеллетная отрасль находилась в не простом состоянии: ей закрыли традиционный экспорт, отобрали сертификаты и прекратили снабжать запчастями. Но отрасль, которая до 90% произведённого продукта экспортировала в Европу, смогла перестроить работу и продажи, и «проседание» было не критическим. Объем производства пеллет за 2022 год сократился на 17,5% и составил 2,6 млн.т. Экспорт пеллет уменьшился на 24% относительно уровня 2021 года, до 1,8 млн.т, а внутреннее потребление составило 0,8 млн.т. После закрытия экспорта пеллет из РФ в Европу вырос объем поставок в Южную Корею, которая в большом объеме импортирует древесные гранулы для выработки электроэнергии. [16]

С расширением программы газификации отопление пеллетами в России переходит больше в промышленный сектор, но и для частного сектора остаётся актуальным в регионах без магистрального газа или с тарифами на подключение выше разумных пределов.

Киотский протокол

Но вернёмся в 2005 год и событиям в мире. 16 февраля 2005 года вступил в силу Киотский протокол, подписанный 159 государствами, о необходимости сокращения выбросов парниковых газов, которые вызывают глобальное потепление. Для того чтобы выполнить взятые на себя обязательства, европейские страны ввели налоги и штрафы за превышение лимитов выбросов углекислого газа СО2 в атмосферу. Выбросы СО2 при сжигании древесины и другой растительности признаны нейтральными, т.к. при этом выделяется столько же углекислого газа, сколько дерево поглотило в процессе роста. При сгорании пеллет в атмосферу выделяется СО2 во много раз меньше, чем при сгорании ископаемых ресурсов: угля, нефти, природного газа. Даже если принять во внимание энергию ископаемого топлива, которая используется для производства и транспортировки пеллет, то сокращение выбросов CO2 по сравнению с использованием мазута составляет 95%. Поэтому предприятия, где используются гранулы, не платят штрафов. Кроме того, в Европе существуют различные дотации и субсидии, стимулирующие перевод котельных с угля или нефтяного топлива на биомассу.

С ростом цен на ископаемое топливо с 2005 года спрос на пеллетное отопление увеличился в Европе и Северной Америке, и появляется самостоятельная значительная отрасль. Если в США в 2002 году продали 40 тыс. котлов на пеллетах, то в 2005-м эта цифра выросла до 120 тыс. По данным Международного энергетического агентства, в период с 2006 по 2010 год производство древесных гранул в Европе и Северной Америке увеличилось более чем вдвое и составило более 14 миллионов тонн.

По данным Европейской комиссии ООН, в 2005 году потребление пеллет в Европе составило 2,5 млн.т; в 2007-м — 4–5 млн.т.

В 2006г итальянская компания MCZ Group Spa изобретает интеллектуальную технологию Active для оптимального сжигания пеллет.

В 2007г немецкая компания Viessmann начинает производить пеллетные котлы Vitolig 300 с начальным вариантом тигельной горелки — чаша трансформирована в стакан с отодвигающимся дном с помощью линейного привода для периодической очистки горелки и сбрасывания отходов горения в зольный ящик. С 2009г Viessmann переходит на производство котлов Vitoligno 300-P с усовершенствованной тигельной горелкой с керамической камерой сгорания и подачей гранул сбоку в среднюю зону горелки.

В 2007г австрийская компания Fröling начинает производить пеллетные котлы Pelletskessel P2 с тигельной горелкой, мощностью 10-25 кВт и Turbomatic 28-110 кВт. В этом же году польская компания Galmet начинает производить пеллетные котлы Genesis для центрального отопления.

В 2007 году в Германии, по оценке Института энергетики и охраны окружающей среды, работало более 1 млн. котлов и печей на топливных гранулах, годовой расход которых составил около 4 млн.т. пеллет. По итогам 2007 года наиболее крупными импортирующими странами топливных гранул являлись: Швеция (45,1%), Великобритания (18,4%), Дания (11,7%) и Нидерланды (10,5%). В Канаде в 2007 году было произведено около 1,2 млн.т. гранул, более половины из которых направлялось на экспорт. Большая часть пеллет, произведенных в США, потребляется внутри страны, но растущий рынок стимулирует экспорт.

Поскольку сектор лесопиления сократился во время рецессии 2008–2009 годов, зависимость от отходов лесопиления привела к дисбалансу между спросом и предложением. Это привело к тому, что заводы стали использовать круглый лес и другие биоисточники сырья, не связанные с лесопильным производством.

В 2009г в Дании половину всей вырабатываемой энергии получали из гранулированного древесного топлива. В Швеции 80% теплоснабжения базировалось на возобновляемых энергоресурсах. В Финляндии для изготовления биотоплива было взято направление на максимальное применение низкосортной древесины (кора, верхушки деревьев, хвоя, тонкомер и т.д.). Финляндия получала примерно 20–22% электроэнергии от сжигания отходов древесины, а деревообрабатывающие предприятия до 60% своих энергопотребностей обеспечивали самостоятельно. Частный сектор потреблял 100–120 тыс.т.

Благодаря льготам и низким налогам, которые для отопления пеллетами и щепой были меньше в 3,5 раза, потребление древесных гранул быстро растёт и во Франции.

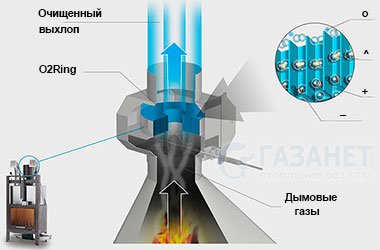

В 2009 году отдел исследований и разработок итальянской Palazzetti совместно с Университетом Триеста спроектировали и изготовили пеллетную герметичную печь с забором воздуха для горения извне и системой очистки дымовых газов O2Ring, состоящей из активных элементов, которые при контакте с дымовыми газами запускают контролируемую химическую реакцию, нейтрализующую до 80% мелкодисперсных частиц и CO.

В 2009г испанская компания Lasian запускает в продажу линейки пеллетных котлов Bio-Select и BioMax с факельными горелками. В этом же году итальянская Uniconfort Srl основывает отдел когенерации и запускает свою первую когенерационную установку на биомассе, вырабатывающую одновременно с теплом ещё и электроэнергию.

В 2010г испанская компания Bronpi начинает производить пеллетные печи BioBronpi, а чуть позже на рынке под брендом BioBronpi была представлена целая линейка пеллетного оборудования.

По данным европейских ассоциаций и союзов по биотопливу, в Западной Европе, в 2010г эксплуатировалось около 1,5 млн. пеллетных котлов различной мощности. Из них только 10% − это оборудование мощностью от 50 кВт, т.е. котлов, установленных в котельных и мини-котельных.

В течение 2010-х годов биомасса становилась всё более популярной в развитых странах, особенно в Европе. Использование котлов, работающих на биомассе, постепенно распространяется по европейским странам благодаря государственным субсидиям для домовладельцев, которые устанавливают системы отопления на биомассе. [14] Рост потребления пеллет в 2010 году составил 12 млн.т. В США в период с 1998 по 2010 год было произведено 824,4 тыс. пеллетных печей и каминных топок.

Единые стандарты

Интенсивно развивающемуся рынку пеллетного отопления просто необходимы были единые стандарты на топливо. У каждого производителя были свои нормативы, понимание о характеристиках и качестве пеллет. Это часто предопределяло проблемы, особенно при закупке топлива в других странах, т.к. стандартизированное качество является необходимым условием для успешной торговли.

Единого европейского стандарта на пеллеты долгое время не существовало. В каждой стране пользовались своими внутренними стандартами: в Германии DIN 51731 и DINplus (DIN — Германский Промышленный Стандарт), в Австрии — ÖNORM M 7135, в Швеции — SS 187120, в Швейцарии — SN 166000, в Великобритании — свой, в США — тоже свой.

С весны 2002 года в связи с появлением на рынке низкосортных древесных гранул в Германии выходит сертификат DINplus, объединивший немецкий и австрийский стандарты. В международной торговле биотопливом, особенно в Европе, чаще всего применялся именно германский DIN/DINplus.

В 2011г в Европе учреждается сертификация ENplus, разработанная Немецким институтом пеллет (DEPI) для Европейского совета по производству пеллет (EPC — European Pellet Council), в рамках Европейской ассоциации биомассы (AEBIOM — European Biomass Association). Начинают действовать новые стандарты качества на топливные гранулы (EN 14961-2), которые подтверждаются международным сертификатом ENplus. Через несколько лет последовал международный стандарт ISO 17225-2. Требования ENplus к качеству гранул были не только ужесточены относительно национальных, но и дополнены новыми критериями. Стандарты устанавливались не только на физические и химические свойства пеллет, относящиеся к их производству, но и на их транспортировку, а также хранение. Пеллеты по качественным параметрам стали разделяться на три класса: А1 (премиум), А2 (стандарт) и В (индустриальные).

Все национальные ассоциации, представлявшие интересы пеллетного сектора в своих странах или географических регионах, принимают лицензирование ENplus, европейские национальные стандарты теряют свою силу. ENplus быстро стала признанной сертификацией не только в Европе, но и во всем мире. В 2020г по стандарту ENplus было сертифицировано почти 1000 компаний из 46 стран мира.

В России с 1 января 2018г введён в действие в качестве национального стандарта РФ ГОСТ 33103.2-2017 на основе международного стандарта ISO 17225-2:2014. Но качество пеллет на российском рынке не сильно контролируется, поэтому часто можно встретить свои оттенки качества пеллет: «светлые», «серые», «капучино», «тёмные» и т.п.

2011-2018гг. Частная когенерация

В 2011г ирландская компания Grant Engineering Ireland ULC изготавливает конденсационный котел Spira на древесных гранулах.

В 2012г компания ÖkoFEN представляет пеллетную систему отопления жилых помещений для частных домовладений и для заправок электромобилей, совмещенную с производством «зелёной» электроэнергии с помощью пеллет (микрокогенерации). Производство электроэнергии происходит благодаря двигателю Стирлинга, интегрированному в пеллетный котел ÖkoFEN_e.

В 2013г испанская компания Hergóm запускает новую линейку отопительных приборов на биомассе, для чего был приобретён завод по производству бытовых и промышленных котлов на биомассе.

В этом же году итальянская компания Carinci Group Spa выпускает пеллетную печь с гидравлическим контуром. А итальянская компания Espe Srl разрабатывает и предлагает рынку новую концепцию когенератора на биомассе — CHiP50, предназначенного для малых и средних предприятий, которым требуется тепловая и электрическая энергия в одном решении.

В 2013 году во всем мире было произведено 22 миллиона тонн пеллет примерно на 800 заводах с индивидуальной мощностью более 10 000 тонн (FAOSTAT, 2014) (Biofuels International, 2014). Ежегодный рост производства пеллет приближается к 20%.

В 2014г MSZ производит пеллетные печи, которыми можно управлять со смартфона через приложение. В 2020г MCZ вводит концепцию «Core» — новую топку на пеллетах с технологией газификации, которая обеспечивает естественность пламени и уровень выбросов на 40% ниже самых строгих европейских ограничений.

Глобальное производство тепла из биомассы в период с 2000 по 2013г увеличилось на 113%. Ведущий регион потребления: Европа (Швеция, Германия, Дания, Австрия, Италия, Финляндия). В Италии пеллетные печи переживают бум – это наиболее часто используемый вариант отопления, 81% пеллет потребляется именно в пеллетных печах. [15] В Италии более 250 различных производителей, производящих больше пеллетных печей, чем в любой другой стране мира. Только в Италии продается столько же пеллетных печей, сколько во всех Соединенных Штатах, несмотря на то, что в ней проживает всего 20% от населения США.

В 2014г Европа — крупнейший производитель древесных гранул в мире, занимающий 51% рынка. США занимает второе место — 27%. Канада является следующей — 7%. США и Канада становятся крупнейшими в мире экспортерами древесных гранул, которые в основном экспортируются в Европу и Азию. Крупнейшим производителем древесных гранул в Европе становится Германия, далее идут Швеция, Латвия и Австрия. В 2014 году они произвели соответственно 2,1 млн. тонн, 1,6 млн. тонн, 1,3 млн. тонн и 948 тыс. тонн.

На ЕС приходится 80% мирового потребления древесных гранул, которые предназначены в основном для отопления домов и электростанций. В Англии, Бельгии и Нидерландах древесные пеллеты большей частью предназначены для электростанций. Англия становится крупнейшим потребителем древесных гранул именно благодаря электростанциям, работающим на биомассе. В Германии и Италии древесные пеллеты идут в основном на теплоснабжение, потому что правительство установило высокие налоги на газ, нефть и уголь. Вторым по величине потребителем древесных гранул является Северная Америка, на долю которой приходится 11% мирового потребления древесных гранул.

В 2016 году австрийской компанией HERZ после интенсивных опытно-конструкторских работ был представлен пеллетный котел Pelletstar Condensation с конденсационной технологией.

В 2016г австрийская компания Solarfocus GmbH запускает в производство котлы PelletElegance и PelletTop с горелками с нисходящим пламенем, направленным сверху вниз, а в 2018г в котлы PelletElegance добавляется ещё и технология конденсации.

И хотя конденсационная технология становится модной, но повсеместного распространения пока не получила. Процент устанавливаемого конденсационного оборудования невелик из-за дороговизны. Поэтому интерес к этому направлению стимулируется исключительно за счет маркетинга и субсидий. Например, в Австрии с сентября 2022 года действует дополнительный бонус в размере 2000 евро при замене газового котла. Таким образом федеральное финансирование доходит до 9500 евро. В зависимости от федеральной земли субсидия на системы отопления на пеллетах составляет до 17500 евро. При замене системы отопления домохозяйствами с низкими доходами субсидии могут достигать до 100%.

Пеллеты в Юго-Восточной Азии

В Японии после длительных исследований в 1982 году началось производство древесных гранул в префектуре Коти (Kochi), расположенной на острове Сикоку (Shikoku), 84% территории которого покрыто лесом. [18] Количество заводов по производству древесных гранул быстро росло, и к 1984 году насчитывалось 26 с общей производственной мощностью 28 тыс. тонн в год [17]. После этого, в связи с глобальными тенденциями, производство пеллет сократилось до 2-х заводов с общей мощностью 1500 т/год. Но к 2009г количество заводов опять стало увеличиваться, а в 2010г производством пеллет занималось уже 73 завода, из которых 60% производили менее 2 тыс. т/год. При таком количестве заводов в Японии только небольшое число из них были успешными. К концу 2010г было инвестировано более 137,4 млрд. йен в 214 проектов по биомассе и только 35 из них были признаны эффективными.

Глобальный всплеск интереса Японии к энергии биомассы был спровоцирован ядерной катастрофой на АЭС Фукусима в 2011 году после Великого восточно-Японского землетрясения магнитудой 9.1, вызвавшего разрушительное цунами. Япония отключила большинство своих атомных электростанций, что привело к веерным отключениям электроэнергии и увеличению потребления ископаемого топлива. Вслед за этим Япония последовала примеру ЕС, введя в 2012 году субсидию на возобновляемые источники энергии, включавшие биомассу. Но из-за ограниченности своих лесных ресурсов в Японии стал делаться упор на импорт биотоплива.

Государственная схема льготных тарифов (FIT — субсидия на возобновляемые источники энергии), введённая в 2012 году, стимулировала создание более крупных электростанций, работающих на биомассе, и совместное сжигание угля с биомассой, сокращающее выбросы. С тех пор спрос на биомассу в Японии резко вырос, и основным топливом стали древесная щепа и гранулы, а также скорлупа пальмовых косточек. К 2019 году более 90% древесных пеллет в Японии поставлялось из-за границы, а именно из Канады и Вьетнама. В 2021г из Вьетнама поступает примерно 53% древесных гранул, из Канады примерно 34%. Параллельно с гранулами Япония импортирует всю скорлупу пальмовых косточек, оставшуюся после переработки масла в Малайзии и Индонезии. В 2021 году Япония закупила 4,3 млн. тонн биотоплива из Малайзии и Индонезии. Использование биомассы в качестве источника энергии к 2030г планируется на 4-6 ГВт. Помимо традиционных, в качестве сырья для изготовления пеллет используют всевозможные источники, особенно актуально для переработки и утилизации отходов. Например, для страны с катастрофически быстростареющим населением, доля которого в возрасте 65 лет и старше составляет ~30%, пеллеты для отопления делают из использованных подгузников для взрослых. После тщательной обработки сырья (интенсивного измельчения, ферментации, сушки и нагревания) уничтожаются все бактерии и получаются экологичные топливные гранулы.

Южная Корея не стала ожидать землетрясений и цунами. В 2012г страна проанализировала политику ЕС и Великобритании и сделала биомассу частью стандарта своего портфеля возобновляемых источников энергии. Как и в Европе, были введены выгодные субсидии на древесную биомассу, называемые сертификатами возобновляемой энергии (REC).

В 2021 году Южная Корея импортировала 3,4 млн. тонн древесных гранул, причем больше импортировали только Великобритания и Дания. В Южной Корее имеется 17 электростанций, работающих на биомассе. В 2022 году Южная Корея импортировала 3,79 млн. тонн пеллет, объем внутреннего производства составлял 709 тыс.т, т.е. суммарное потребление 4,49 млн.т. Около 95% пеллет потребляют тепловые электростанции, государственные и частные. По прогнозам, к 2026 году Корея будет использовать 6 млн.т. пеллет. Импортируются древесные гранулы преимущественно из Вьетнама. [16]

В 2021г Япония и Южная Корея импортировали в общей сложности 6 млн.т. древесных гранул.

Китай в качестве топливной древесины использует щепу и закупает её преимущественно во Вьетнаме (58% поставок). А пеллеты запрещены для ввоза, т.к. считаются в Китае, по состоянию на 2023г, твёрдыми бытовыми отходами.

Основными производителями и экспортерами древесных гранул в Азии являются Таиланд, Вьетнам, Малайзия и Индонезия.

В 2012г из-за резкого спроса пеллет в Японии и Южной Кореи запускается производство пеллет во Вьетнаме, которое в 2018 году достигло примерно 2,75 млн. тонн/год. Древесные пеллеты во Вьетнаме в основном производятся из побочных продуктов мебельного производства. Все пеллеты идут на экспорт, причем подавляющее большинство приходится на Южную Корею и Японию.

В Индонезии производство пеллет стартовало раньше, чем в Тайланде, Вьетнаме и Малайзии, но развивалось медленнее. После азиатского финансового кризиса 1998 года потребление энергии в Индонезии начинает постоянно расти. Индонезия также принимает энергетическую программу, направленную на сокращение потребления нефти и развитие возобновляемых источников энергии. В 2008г стартует производство пеллет в Индонезии компанией PT South Pacific. 95% древесных пеллет экспортируется в 2014г в Южную Корею, Китай, Японию и частично в Европу.

В Тайланде в 2009 году правительство страны приняло «Планы развития возобновляемых источников энергии» (REDP 2008-2022). Производство древесных гранул началось в 2011-2012гг. С февраля 2015г правительство субсидирует 30-50% стоимости замены угольных котлов на пеллетные. Также инвестиции для поддержки перехода от котлов на дизельном топливе или котлов, работающих на природном газе, к котлам на древесных гранулах. В Таиланде древесные пеллеты в основном потребляются промышленными котлами. Топливо из биомассы, которое они используют, в основном состоит из косточек после выжимки пальмового масла, древесной щепы, опилок и других древесных отходов. Потребление древесных пеллет растёт с каждым годом.

Малайзия обладает богатыми природными ресурсами, что способствует развитию индустрии биомассы. Производство древесных гранул в Малайзии началось в 2011г и на 2016г составляло уже 168 миллионов тонн в год. Малайзия является крупнейшим производителем пальмового масла в мире, поэтому отходы биомассы активно используются в производстве отопительных гранул. Помимо гранулированного топлива для производства электроэнергии, промышленных котлов и отопительных печей, пеллеты используют в производстве биопластика, упаковки, удобрений, химических веществ для изготовления уксуса и промышленного сахара.

2020-2022гг. Мировой энергетический кризис

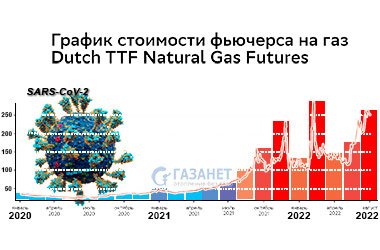

В конце 2019г по всему миру стал распространяться опасный коронавирус, приведший к пандемии COVID-19, ставшей причиной серьёзных социально-экономических последствий. Социальное дистанционирование, отмена всех мероприятий, закрытие производств, дефицит поставок, самоизоляция, миллионы смертей — мир замер в ужасе, и уже было не до парниковых газов, выбросов загрязняющих частиц и роста экономики. Тем более что в результате вынужденного бездействия человека негативное воздействие на окружающую среду и вредные выбросы сократились в несколько раз. С началом восстановления мировой экономики после ковидной пандемии и продолжающимися сокращениями поставок газа в Европу стремительно выросли цены на газ. С дек. 2020г по дек. 2021г базисная цена европейского газового рынка на хабе TTF выросла на 585%. В 2022г к этому добавились санкции против России, дефицит энергоносителей стал ещё больше, началась минимизация использования газа в электроэнергетике. После диверсии на газовых трубопроводах СП-1/СП-2 и отказа большинства стран ЕС от энергоносителей из России цены на энергетический уголь в 2022г достигли рекордных уровней.

На этом фоне развитие биотопливной, в том числе и пеллетной индустрии, становится для ЕС и других индустриальных стран критически важной необходимостью.

В настоящее время ЕС является крупнейшим в мире рынком древесных гранул. В 2020г в ЕС было израсходовано почти 31 миллион тонн древесных пеллет. В десятку крупнейших потребителей древесных пеллет в мире входят Англия, Италия, США, Дания, Германия, Швеция, Корея, Бельгия, Франция и Австрия.

В 2021 году больше всего пеллет в мире произвели: Евросоюз – 21,6 млн.т. в год, США – 9 млн.т, следом идет Вьетнам – 4,5 млн.т. В пятёрку крупнейших европейских производителей пеллет входят Германия (3,5 млн.т), Латвия (2,1 млн.т), Швеция (1,9 млн.т), Польша (1,8 млн.т) и Франция (1,8 млн.т).

Что касается потребления, то в 2021 году Великобритания израсходовала 9,8 млн.т. пеллет, Дания и Италия по 3,4 млн.т, Нидерланды 3,3 млн.т, а Германия 2,9 млн.т. Суммарно Евросоюз использовал 35,6 млн.т. Причем, если в Великобритании большая часть объема потребления приходится на промышленные мощности (в первую очередь на электростанцию Drax – около 8 млн.т.), то, например, в Италии львиная доля покупателей – это домохозяйства.

С 2020г основным двигателем роста становится Азия. Южная Корея является крупнейшим импортером древесных пеллет в Азии. За последние несколько лет импорт древесных пеллет в Японию тоже значительно вырос.

В 2021–2022 годах произошел резкий подъем спроса на котлы, использующие биотопливо (пеллеты, щепу, брикеты и дрова). В Германии за этот период их продажи увеличились в 3 раза. Только за 2021г, по данным аналитики немецкой BDH [19], было установлено 76,5 тыс. котлов на древесном топливе, в основном пеллетных и комбинированных (пеллеты/дрова), а за 2022г – уже 89 тыс.

По итогам 2022 года мировой спрос на пеллеты достиг 47 млн.т, самыми крупными потребителями остаются европейские электрогенерационные компании (33%) и малые потребители (40%). На азиатские энергокомпании приходится 20%.

Перспективы отрасли

Как показывает история, интерес к пеллетному отоплению и к пеллетной отрасли вообще во многом зависит от следующих факторов:

- уровня индустриализации государства, для развитых индустриальных стран нужно много энергии из диверсифицированных источников;

- самообеспеченности страны ископаемыми топливно-энергетическими ресурсами или степени развития других направлений энергетики (атомная, гидро, геотермальная и т.п.);

- возможности и цены подсоединения к магистральному газу;

- цены на ископаемые источники энергии (уголь, нефть, газ);

- заинтересованности и участия государства через дотации, субсидии и снижение налогов;

- уровня обеспокоенности общественности о защите окружающей среды.

С 21 века потребление древесных пеллет в мире растет на 15-20% каждый год. Любые глобальные катаклизмы (экономические кризисы, аварии на АЭС, нефтяные или газовые шоки, землетрясения, цунами и пандемии) стимулируют развитие мировой пеллетной отрасли.

Технологии пеллетного отопления продолжают совершенствоваться. Горелки постоянно модернизируются, беря лучшие наработки из смежных областей и от других вариантов горелок. Конденсационные технологии всё чаще проникают в конструкции теплоагрегатов, многие котлы можно просто дооснащать стандартизированным модулем конденсации. В модели может интегрироваться рекуператор дымовых газов и/или сепаратор твёрдых частиц (электростатический фильтр), уменьшающий до минимума содержание в дымовых газах твёрдых мелкодисперсных частиц. Также может встраиваться буферный накопительный бак, позволяющий работать котлу в мультивалентных системах отопления с несколькими источниками тепловой энергии, например, совместно с солнечными коллекторами. Возможна даже генерация электроэнергии от пеллет совместно с отоплением.

Появляются новые перспективные технологии, экономящие топливо и ещё больше снижающие выбросы.

Например, австрийская компания Solarfocus GmbH еще в 2016г разработала новую технологию с нисходящим пламенем и начала производство пеллетных котлов PelletEllegance и PelletTop. Камера сгорания находится под колосниковой решёткой. Воздух в зону горения подаётся сверху вниз. Направление пламени меняется с традиционного вверх/вбок на нижнее. При сжигании гранул с технологией нисходящего пламени происходит газификация древесины, выделяющийся при этом газ всасывается через колосниковую решетку и полностью сжигается в камере сгорания с температурой в верхней части пламени около 1200°С.

Другая австрийская компания Windhager Zentralheizung GmbH совершенствует технологию пиролизного сгорания гранул с очисткой газов от мелкодисперсных частиц прохождением через топливо, реализованную в котлах PuroWIN Pellets. Технология достаточно интересна и была обкатана на щеповых котлах PuroWIN. Горелка заполняется топливом. Происходит его розжиг, но возгорание всего объема топлива не происходит, горящий слой образуется только в нижней части. При этом пеллеты начинают выделять пиролизный (древесный) газ, который очищается, проходя сквозь не горящее топливо в зону горения. Пеллеты выступают в качестве фильтра. В зоне выше пеллет газ воспламеняется и отдаёт своё тепло системе. Очистка горелки тоже реализована интересно. В нижней части горелки выдвигается заслонка (шибер), отсекающий угли от золы. Зола сбрасывается, а тлеющие угли и пеллеты остаются в горелке. Шибер задвигается назад, угли и пеллеты оседают вниз, горение продолжается дальше без розжига, электроэнергия на розжиг не расходуется.

Помимо древесных пеллет различного качества и предназначения, производящихся из отходов деревообрабатывающей промышленности (опилок, веток, щепы, коры), увеличивается производство гранулированного топлива из других биоисточников. Используются биоотходы агрокомплекса: лузга подсолнечника, початки кукурузы, солома, косточки (оливок, пальмы, фруктов, ягод), жмых, отходы производства крупы (гречиха, рис и т.п.), куриный помёт, конский навоз, торф и т.д.; отходы после обрезки лозы и деревьев в городах или садах. Вместо того чтобы сгнивать и увеличивать уровень парниковых газов, биоотходы идут в дело на отопление и генерацию электроэнергии.

Гранулы для отопления также изготавливают из сырья, полученного после переработки и утилизации отходов, например, из использованных подгузников для взрослых. Подобная переработка предотвращает захоронение потенциально полезных материалов и сокращает потребление первичного сырья, снижая потребление энергии и загрязнение природы.

Помимо применения в качестве твёрдого топлива, гранулированную древесину, щепу, органические отходы и другую биомассу, используют для получения биогаза (биометана), утилизируемого в газовых котлах и установках когенерации, таким образом предотвращая попадание метана в атмосферу.

Пеллеты всё больше начинают использовать не только в отоплении, но и как сырьё в производстве различной продукции: биопластика, современной эко-упаковки, различных химических веществ, наполнителей для лотков домашних животных и т.д.

Пеллеты заняли важную нишу в энергосистеме многих индустриальных стран, при этом минимизируя риски антропогенного воздействия на окружающую среду.

▲ ВверхИсточники:

1. Pelleting’s history and development by Larry H. Pitsch, Oct., 1990.

2. History of pelleting. Dom Castaldo. Kansas State University

3. Международный справочник историй компаний, Vol. 34. Сент-Джеймс Пресс, 2000.

4. Development History of Wood Pellet Mill at Abroad. en.engormix.com

5. Мировое и национальное хозяйство. №1(16), 2011. Издание МГИМО МИД России. mirec.mgimo.ru

6. Энергетика и экономика человечества. С.П. Капица. Институт Физических Проблем им. П.Л. Капицы International Scientific Journal for Alternative Energy and Ecology № 9 (77) 2009

7. The Development History Of Biomass Pellets. gemcopelletmills.com

8. North America’s wood pellet sector. Spelter Henry; Toth Daniel. 2009.

9. La Nostra Storia. D'Alessandro Termomeccanica S.r.l. caldaiedalessandro.it

10. Pellet Fuels Institute (PFI). pelletheat.org

11. ÖkoFEN: Unsere Geschichte. oekofen.com

12. ЛесПромИнформ №1 (41), 2007г.

13. Перенос производства в России. Retail.ru

14. World Bioenergy Association (WBA), Pellets – A Fast Growing Energy Carrier, Sweden, 2014

15. World Bioenergy Association (WBA), Stockholm, Sweden, Dr. Heinz Kopetz, May 24th, 2017

16. ЛесПромИнформ №3 (173), 2023г.

17. Japan Housing and Wood Technology Center, Mokushitu Pellet no Subete (Wood Pellet Guide Book), Home Planing Co.,Ltd., Tokyo, Japan.

18. Situation of Wood Biomass Projects in Japan, Masanobu Nagano, Kami city, Kochi 782-8502, Japan.

19. Bundesverband der Deutschen Heizungsindustrie – BDH. bdh-industrie.de

20. Biomass Boilers - Technology Guide. Sustainable Energy Authority of Ireland, 2019

☝ Вверх